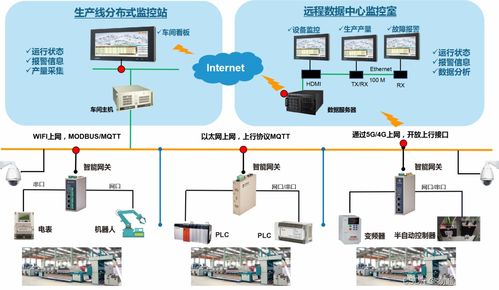

隨著工業(yè)4.0和智能制造的推進,工業(yè)設(shè)備數(shù)據(jù)采集與制造執(zhí)行系統(tǒng)(MES)集成成為提升生產(chǎn)效率的關(guān)鍵。本文將詳細(xì)闡述實現(xiàn)工業(yè)設(shè)備數(shù)據(jù)采集與MES系統(tǒng)對接的步驟、技術(shù)方法和注意事項,確保信息系統(tǒng)集成服務(wù)的高效性和可靠性。

1. 數(shù)據(jù)采集的實現(xiàn)

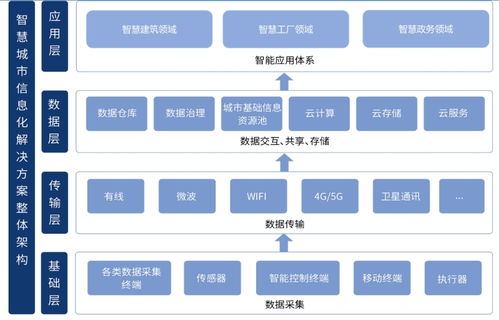

工業(yè)設(shè)備數(shù)據(jù)采集是系統(tǒng)集成的基礎(chǔ)。常見的數(shù)據(jù)采集方式包括:

- 傳感器與PLC采集:通過安裝傳感器、PLC(可編程邏輯控制器)或數(shù)據(jù)采集卡,實時獲取設(shè)備運行參數(shù),如溫度、轉(zhuǎn)速、產(chǎn)量等。

- 工業(yè)通信協(xié)議:利用OPC UA、Modbus、Profinet等標(biāo)準(zhǔn)協(xié)議,實現(xiàn)設(shè)備與采集系統(tǒng)的互聯(lián)。

- 邊緣計算網(wǎng)關(guān):部署邊緣網(wǎng)關(guān)設(shè)備,對采集的數(shù)據(jù)進行預(yù)處理、過濾和緩存,減少網(wǎng)絡(luò)負(fù)載并提升實時性。

2. MES系統(tǒng)對接的步驟

MES系統(tǒng)作為生產(chǎn)管理的核心,與數(shù)據(jù)采集系統(tǒng)對接需遵循以下步驟:

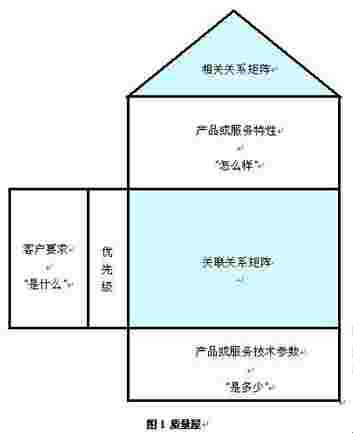

- 需求分析:明確業(yè)務(wù)需求,例如實時監(jiān)控、生產(chǎn)調(diào)度、質(zhì)量追溯等,確定所需采集的數(shù)據(jù)類型和頻率。

- 接口設(shè)計:采用RESTful API、SOAP或MQTT等通信協(xié)議,設(shè)計標(biāo)準(zhǔn)化的數(shù)據(jù)接口,確保MES系統(tǒng)能夠接收和處理采集數(shù)據(jù)。

- 數(shù)據(jù)映射與轉(zhuǎn)換:將采集的原始數(shù)據(jù)轉(zhuǎn)換為MES系統(tǒng)可識別的格式,例如JSON或XML,并建立數(shù)據(jù)字段映射關(guān)系。

- 系統(tǒng)集成測試:在模擬或小范圍環(huán)境中進行集成測試,驗證數(shù)據(jù)準(zhǔn)確性、實時性和系統(tǒng)穩(wěn)定性。

3. 信息系統(tǒng)集成服務(wù)的關(guān)鍵技術(shù)

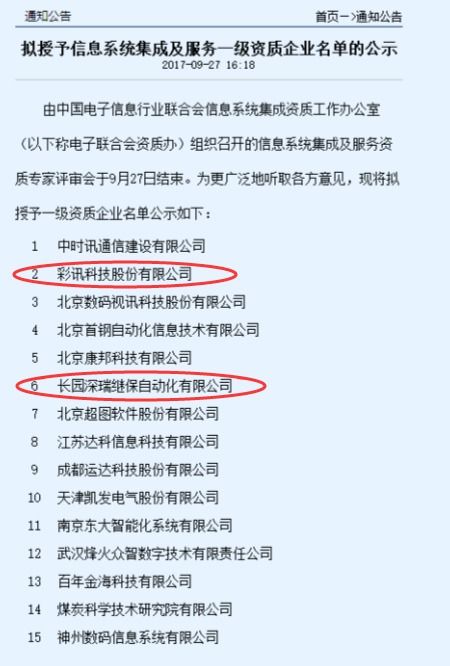

為確保集成的成功,信息系統(tǒng)集成服務(wù)需應(yīng)用以下技術(shù):

- 中間件平臺:使用企業(yè)服務(wù)總線(ESB)或物聯(lián)網(wǎng)平臺作為中間層,實現(xiàn)設(shè)備數(shù)據(jù)與MES系統(tǒng)的無縫連接。

- 數(shù)據(jù)安全與隱私保護:采用加密傳輸(如TLS/SSL)、訪問控制和數(shù)據(jù)脫敏技術(shù),防止數(shù)據(jù)泄露和未授權(quán)訪問。

- 云邊協(xié)同架構(gòu):結(jié)合云計算和邊緣計算,實現(xiàn)數(shù)據(jù)在本地預(yù)處理后上傳至云平臺或MES系統(tǒng),提升響應(yīng)速度和可靠性。

4. 實施中的注意事項

在集成過程中,需關(guān)注以下幾點:

- 兼容性評估:確保采集設(shè)備與MES系統(tǒng)的硬件、軟件和協(xié)議兼容,必要時進行定制開發(fā)。

- 可擴展性與維護:設(shè)計模塊化架構(gòu),便于未來擴展新設(shè)備或功能,并建立定期維護和升級機制。

- 培訓(xùn)與支持:為操作人員提供培訓(xùn),確保他們能夠熟練使用集成系統(tǒng),同時設(shè)立技術(shù)支持團隊解決突發(fā)問題。

5. 結(jié)論

通過系統(tǒng)化的數(shù)據(jù)采集與MES對接,企業(yè)能夠?qū)崿F(xiàn)生產(chǎn)過程的透明化、智能化和高效化。選擇合適的技術(shù)方案并遵循最佳實踐,信息系統(tǒng)集成服務(wù)將助力企業(yè)邁向智能制造的未來。